從答案的長度和答案的數量中可以很容易地看出,這個話題並不容易。

第一部分:

如果我們定義了過程參數($ p $)沒有被監視。過程參數的測量值($ m $)始終包含不確定性($ u $)。因此,讓我們陳述以下模型:

$ m = p + u $

每次校準的目的都是指定不確定性。嚴格地說,不確定性只能針對已經完成的校准進行指定。但是,一個非常合理的假設是不確定性不會發生很大變化。但是,它將隨著時間而改變。因此該模型將如下所示:

$ m = p + u(t)$

根據冗餘的實現方式,您提出的冗餘對不確定性有不同的影響。一種方法是使用一個相同類型的附加傳感器測量相同的過程參數(1)。另一種方法是使用不同的傳感器(2),或者甚至使用不同的傳感器(3)觀察不同的過程參數。

僅使用相同的傳感器觀察相同的參數很可能具有校準質量也會下降。由於降級的原因沒有改變,因此兩個傳感器信號都可能隨時間推移具有更高的不確定性。

其他兩個選項都有可能提出不確定性模型,從而無法進行校準

第二部分:

在任何情況下,誤差和不確定性之間存在顯著的差異 。如果有可能知道每次測量的誤差,就可以輕鬆地彌補這一誤差。

但是校準只能提供測量的不確定性。或者換句話說,圍繞校準將為您提供一個估計值,該估計值可以確定(通常)在所有測量的95%中,返回值將在真實值附近的指定間隔內。假設模型非常簡單,不確定性的下限。

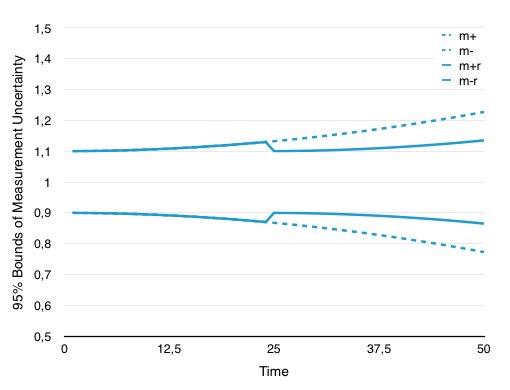

假設您希望將過程參數保持在“ 1”級別,並且不確定性的初始值為+/- 10%(雖然巨大,但可以更好地說明)。首先必須控制參數的原因是,您需要證明您的過程(或產品)具有特定的質量。在一段時間後,無需重新校準(界線m +和m-,點線)就可以很容易地看出,不確定性在不斷增加。通過在間隔的中間進行重新校準,可以減少不確定性(m + r和mr,固體)。

根據您的描述,我認為您需要在每個週期之前和之後報告或保存校準連同過程的測量日誌一起證明您整個生產週期的質量。

減少重新校準的工作量和相關成本是絕對可以理解的。唯一的方法是收集有關此特定過程的更多知識。

目前,蠻力方法是進行兩次校準,並假定兩次校準之間的不確定性在兩次校準之內。

如果有可能為不確定性降低獲得更好的模型,則可以減少校準次數。但是,為了擁有更好的模型,有必要結合大量的校準方法。一種可能的方法是使用所有可用的校準和重新校準。可能可以更好地了解不確定性,從而開發出更好的模型,從而延長校準間隔。

例如,假設傳感器將按照上圖所示的方式退化,則可以採用一種解決方案可能是隨著時間的推移更改生產系統控制的控制參數。但是,執行此操作的方法或什至可能執行此操作的方法在很大程度上取決於您尚不知道的過程。

最後,即使具有冗餘傳感器是違反直覺的,也不一定會降低不確定性。

通過向系統添加其他相同類型的傳感器,您基本上可以將測量數量加倍,從而保持相同的不確定性。冗餘傳感器降低不確定性的唯一方法是,當第一次傳感器測量值不能代表系統時,不僅傳感器具有不確定性,而且系統本身也會產生額外的波動。可以將測量視為對目標的射擊。根據您的技能,您將有一定的可能性擊中靶心。這意味著通過更頻繁地射擊,只會增加靶心,而不會減少射擊的傳播。每發子彈擊中靶心的可能性都相同。同樣,更頻繁地測量會增加測量“正確”值的機會,但這在此並不重要。有趣的是,您如何確定每個測量值都在正確值的某個“間隔內”。

總結一下:

-

在測量中添加傳感器並不一定會降低組合測量的不確定性。

-

與單個傳感器相比,具有兩個相同類型的傳感器不會改變組合測量值的降級率。

-

如果可能性很大,在生產過程中,一個傳感器會返回錯誤的值,這比使用冗餘傳感器有意義。 但是,這與值的不確定性無關。在這種情況下,後校準將顯示由於傳感器故障而未對過程進行適當監控,因此根本沒有辦法確保生產運行的質量。如果出現傳感器故障,則另一個傳感器將插入並提供(至多)相同的質量,就像一個傳感器在整個生產過程中都可以倖存一樣。

-

唯一的方法減少校準次數是為了收集過去的所有校準數據,並嘗試從中建立一個傳感器退化模型,這可能表明當前的校準數量不必要地高。

-

通過使用不同的傳感器類型或過程參數的測量,可能會得出不確定性模型,該模型降級得更慢,並且在傳感器故障方面更可靠。

ol>